Die Bearbeitung von Superlegierungen gewinnt heute immer mehr an Bedeutung. Die derzeit in der Industrie verwendeten Konstruktionswerkstoffe weisen immer bessere Eigenschaften auf, insbesondere eine höhere mechanische Festigkeit, größere Härte, höhere Abriebfestigkeit und Korrosionsbeständigkeit. Auch die Hitze- und Glutbeständigkeit wird immer wichtiger. Die gestiegene Nachfrage der Komponentenhersteller nach besseren mechanischen Eigenschaften der Bauteile veranlasst sie, ihre Produktionskapazitäten im Bereich der Spanbearbeitung anzupassen. Außerdem werden legierte Stähle, warmgehärtete Werkzeugstähle, nichtrostende Stähle, gebleichte Gusseisen und Superlegierungen auf Nickel- und Kobaltbasis zum Werkstoff der Wahl für das Bauteil. Diese Werkstoffe gehören zur Gruppe der schwer zerspanbaren Werkstoffe.

Einteilung der schwer zerspanbaren Werkstoffe.

Hitzebeständige und feuerfeste Werkstoffe werden nach ihrer chemischen Zusammensetzung und ihren Eigenschaften in Anwendungsgruppen für Schneidstoffe eingeteilt. Dies ist in der Norm ISO 513:2012 genau festgelegt. Darüber hinaus definiert die polnische Norm PN-EN 10095:2002 die Eigenschaften und chemischen Zusammensetzungen von hitzebeständigen Stählen und Nickellegierungen. PN-EN 10302:2009 hingegen definiert die Eigenschaften und die chemische Zusammensetzung von hitzebeständigen Stählen und Nickel- und Kobaltlegierungen. Da bisher keine spezifischen Kriterien für die Einteilung von Stahl in hitzebeständig und feuerfest entwickelt wurden, ist es üblich, Stahl nach den folgenden Definitionen in eine bestimmte Gruppe einzuteilen:

- Die Hitzebeständigkeit ist die Eigenschaft, die die Widerstandsfähigkeit eines Werkstoffs gegen die oxidierende und korrosive Wirkung von Stoffen wie Gasen bei hohen Temperaturen (über 500 Grad Celsius) bestimmt. Eines der wichtigsten Elemente, die diese Eigenschaft erhöhen, ist Chrom. Seine Beimischung von etwa 5 % erhöht die Hitzebeständigkeit auf 650 Grad Celsius.

- Unter Glutbeständigkeit versteht man dagegen die Beständigkeit von Werkstoffen gegen verschiedene Arten der Verformung bei längerer mechanischer Beanspruchung bei Temperaturen über 500 °C. Die wichtigsten Beimengungen, die die Hitzebeständigkeit erhöhen, sind Chrom, Nickel, Molybdän und Wolfram..

Anwendungen von Superlegierungen.

Schwer zu bearbeitende Superlegierungen aus Stahl, Stahlguss oder Nickellegierungen finden heute in verschiedenen Industriezweigen breite Anwendung. Sie können bei der Herstellung von Öfen für die Industrie verwendet werden. Auch bei der Herstellung von chemischen Apparaten, Kesseln, bei der Produktion von Motorkomponenten, Turbinen, Scheiben, Schilden, Ringen, Rotoren, Schaufeln usw. Superlegierungen werden auch erfolgreich bei der Herstellung von Implantaten, Wellen und Ringen eingesetzt. Das heißt, überall dort, wo das fertige Bauteil über längere Zeit hohen Temperaturen unter mechanischer Belastung ausgesetzt ist.

Zerspanung von Superlegierungen auf Nickel- und Kobaltbasis.

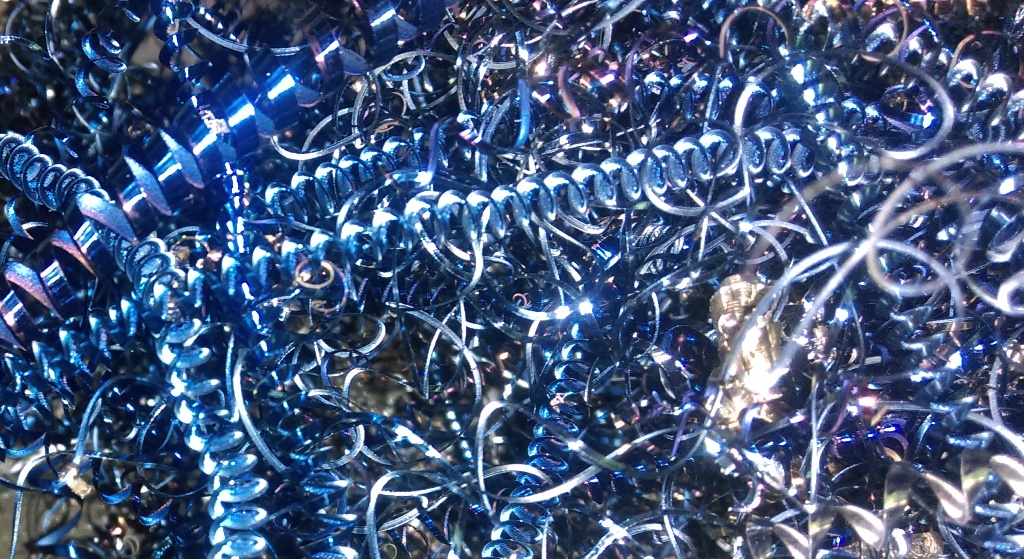

Die Bearbeitung von legierten Metallen, insbesondere von solchen auf Kobalt- und Nickelbasis, ist ein sehr anspruchsvoller Prozess. Während des Prozesses kann es vor allem zu einem schnellen Verschleiß der Werkzeugschneide kommen. Unabhängig vom Werkzeughersteller haben wir es oft mit abrasivem Verschleiß zu tun. Das ist der grundlegende Verschleiß, der durch die Einwirkung sehr harter, im Werkstückmaterial enthaltener Partikel auf die Schneide verursacht wird. Auch adhäsiver und diffusiver Verschleiß sind häufig..

In selteneren Fällen kann es sich um chemisch-abrasiven Verschleiß handeln. Um die Lebensdauer des Schneidwerkzeugs zu verlängern und damit die Kosten für die Herstellung eines Werkstücks zu senken, verwenden wir ein geeignetes Kühlmittel. Dieses wird unter hohem Druck und in der richtigen Menge aufgetragen. Beim Fräsen kann diese Menge bis zu ca. 50 l/min betragen. Eine zusätzliche Schwierigkeit bei einem Prozess wie der Bearbeitung von Superlegierungen besteht darin, dass der Prozess in Phasen unterteilt ist. In der ersten Phase wird geschruppt, danach wird profiliert und in der letzten Phase des Prozesses wird geschlichtet. Neben den theoretischen Kenntnissen ist auch Erfahrung erforderlich, um das gewünschte Produktionsergebnis (Qualität/Leistung) zu erzielen..