Frezowanie wielowypustów jak i kół zębatych należy do obróbki precyzyjnej ze względu na niezawodność oraz oczekiwaną wysoką jakość elementów. Wielowypusty wykorzystuje się przy połączeniach rozłącznych ruchowych. Polegają one na połączeniu piasty z wałem za pomocą pasowanych rowków. To zapobiega działaniu momentu skręcającego, który mógłby wywołać obrót układu względem siebie. Natomiast koła zębate są elementem przekładni zębatej działającej w sposób czynny na zasadzie zazębiania się rowków i przenoszenia prędkości obrotowej.

Ze względu na różnorodność kształtu rowków wielowypustów jak i kół zębatych, pierwszą czynnością w procesie obróbczym jest dobór odpowiedniego narzędzia skrawającego. Narzędzie to ma za zadanie bardzo dokładne odwzorowanie wielkości oraz obrysu wrębu. Parametry, które mają znaczenie przy wyborze narzędzia do obróbki to m.in.: moduł, kąt zarysu, klasa dokładności wykonania czy promień zaokrąglenia dna wrębu. Natomiast wpływ na rodzaj narzędzia ma przede wszystkim dobór metody obróbki detalu. A ta jest zależna od rodzaju obrabiarki jak i jej możliwości technologicznych. Z tego też względu rozróżnia się cztery metody frezowania rowków kształtowych w celu uzyskania odpowiedniego zarysu zęba.

Frezowanie wielowypustów – metoda InvoMillingTM.

Pierwszą z nich jest metoda InvoMillingTM. Polega na obróbce zewnętrznych zarysów wielowypustów oraz kół zębatych. Stosuje się ją na standardowych obrabiarkach. Niemniej wymaga użycia specjalnych frezów, dedykowanych pod konkretny zarys zęba. Natomiast wykorzystując obrabiarki CNC, oraz z pomocą programu CAD/CAM można uzyskać profile różnego rodzaju używając tylko jednego zestawu narzędzi skrawających. W tym przypadku metoda ta jest elastyczna pod względem różnorodności zamówienia obróbkowego, szczególnie przy wykonywaniu małych i średnich partii.

Frezowanie wielowypustów metodą Power Skiving

Kolejną w procesie obróbki uzębień i wielowypustów jest metoda Power Skiving. Jest to proces łuszczenia materiału w obróbce ciągłej. Przewagą w wyborze niniejszej metody jest wielokrotnie mniejszy czas obróbki niż w przypadku dłutowania czy przeciągania. Z tego też względu metoda ta sprawdza się przede wszystkim w produkcji wielkoseryjnej, mając na uwadze krótki czas realizacji zlecenia. Power Skiving umożliwia wykonanie wewnętrznych jak i zewnętrznych uzębień i wielowypustów. A to dzięki zsynchronizowaniu względem siebie osi wrzeciona obrabiarki oraz narzędzia skrawającego, a także ustawienia jego kąta natarcia. Dzięki obróbce z pojedynczą nastawą, wykonywane elementy posiadają nawet lepszą jakość powierzchni niż w przypadku innych metod frezowanie wielowypustów. Metoda stosowana jest w przypadku obróbki kół zębatych walcowych o zębach prostych lub śrubowych. Dodatkowo technika Power Skiving daje możliwość wykonywania obróbki zgrubnej jak i wykończeniowej co jest dużym atutem procesu.

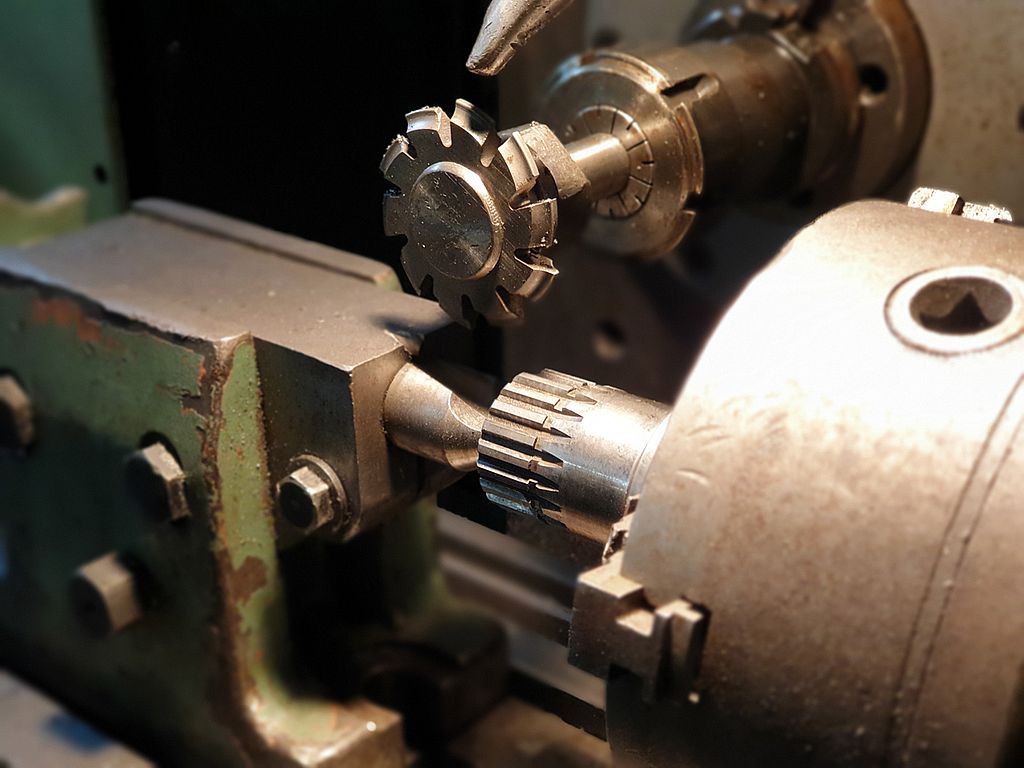

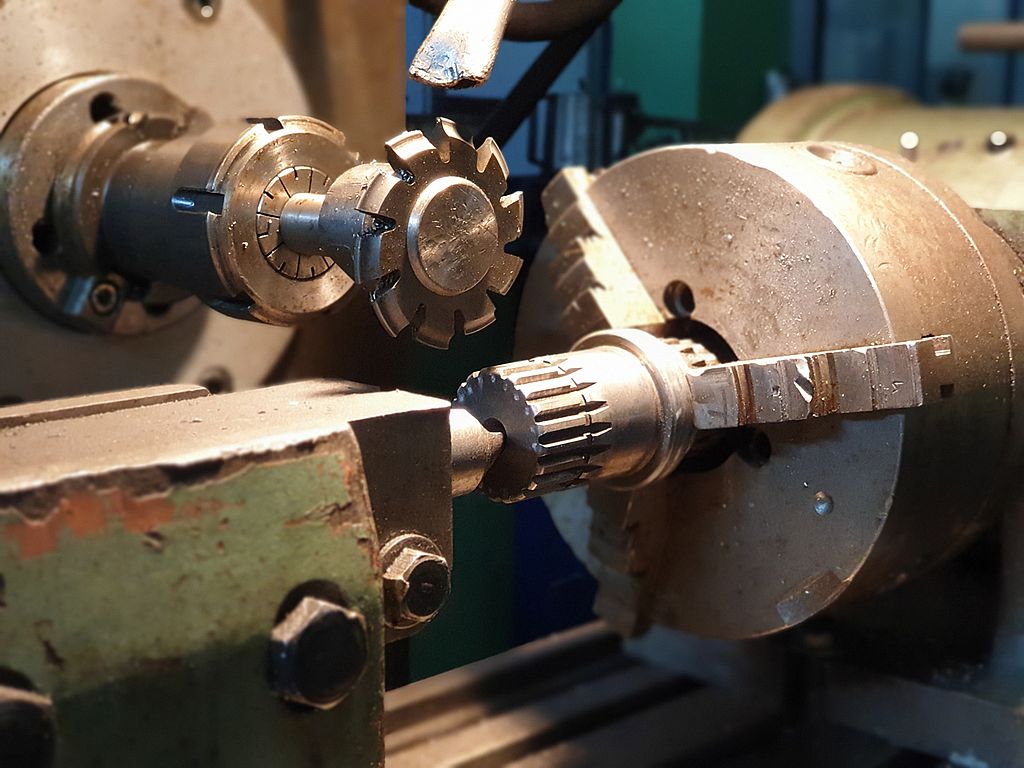

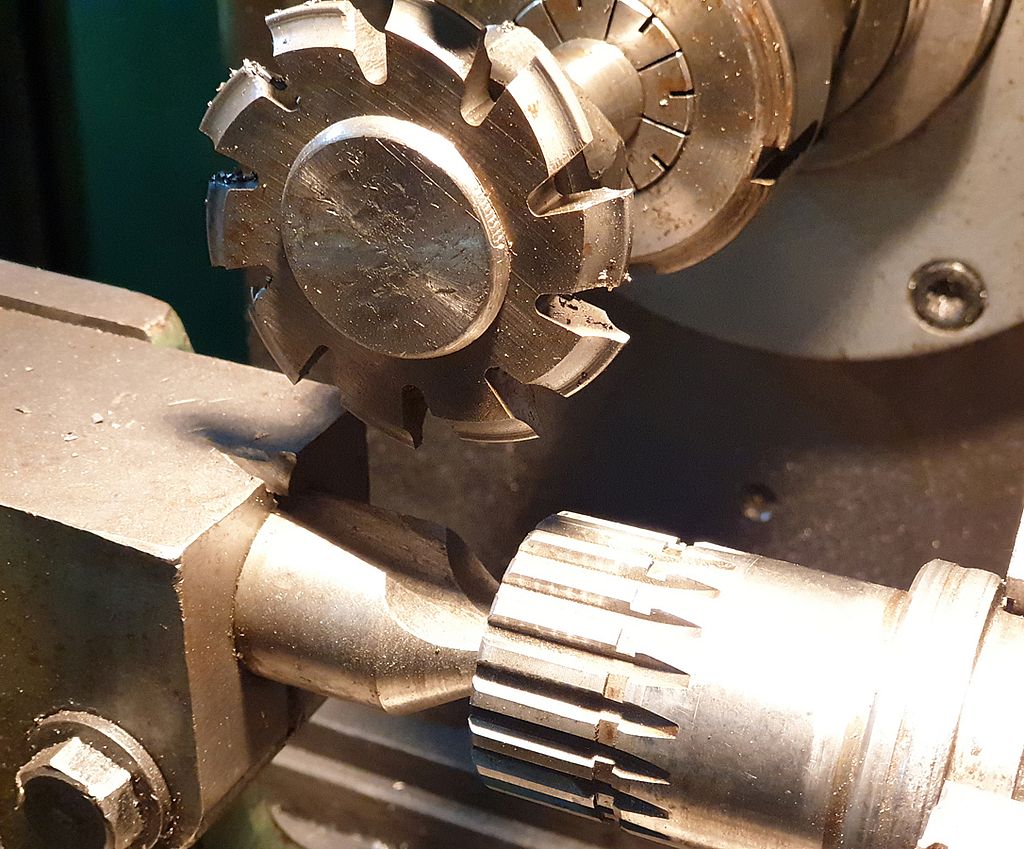

Frezowanie wielowypustów frezami tarczowymi

Trzecią z metod jest obróbka frezami tarczowymi. Metoda ta stosowana jest jedynie w procesie tworzenia wielowypustów zewnętrznych ze względu na technologię obróbki. Frezowanie wielowypustów frezami tarczowymi można stosować w obrabiarkach wielozadaniowych, centrach frezarskich czy tokarskich. To daje szersze spektrum wykorzystania maszyn niż stosowane dotąd frezarki obwiedniowe. Dzięki temu obróbka staje się szybsza i bardziej elastyczna, przez co koszty inwestycji podczas produkcji są mniejsze. Zastosowanie frezów tarczowych pozwala na obróbkę z dużymi prędkościami skrawania jednego odstępu miedzy-zębnego. To przekłada się na możliwość skrawania materiałów trudnoobrabialnych. Warto również nadmienić, iż metodę tę, ze względów ekonomicznych, stosuje się dla produkcji mało- i średnioseryjnej.

Obróbka obwiedniowa

Ostatnią z metod jest obróbka obwiedniowa, przeznaczona do produkcji kół zębatych o zazębieniu zewnętrznym na frezarkach obwiedniowych lub obrabiarkach pięcioosiowych. Polega ona na skrawaniu za pomocą narzędzia o śrubowym układzie ostrzy w szyku obrotowym. Metoda ta ze względu na ograniczony kształt i wielkość płytek skrawających dedykowana jest dla zarysów zębów zgodnych z normą DIN 3972-2 o modułach z przedziału 3-10 [mm]. Pomimo to, dzięki zastosowaniu narzędzia wieloostrzowego, jednym z największych atutów jest uzyskanie dużych prędkości skrawania jak i trwałości narzędzia, wynikiem czego są krótsze przestoje oraz zmniejszona awaryjność procesu.